圆柱锂电池自动点焊机:关键技术解析与产业化应用进展

# j( V5 K& Z' S# O5 i5 X引言4 n+ v! o0 L; d9 V/ `; k

随着新能源汽车、储能系统及消费电子产业的快速发展,圆柱锂电池因其标准化程度高、成本可控等优势,在动力电池领域占据重要地位。作为锂电池制造的核心工艺设备之一,自动点焊机的技术水平直接影响电池模组的连接可靠性、生产效率和安全性。本文从技术原理、设备构成、应用挑战及发展趋势等维度,系统解析圆柱锂电池自动点焊机的关键技术特征。

. N$ ~) y) C5 X8 S一、技术原理与设备构成" ^+ D; v. I, W' p2 R

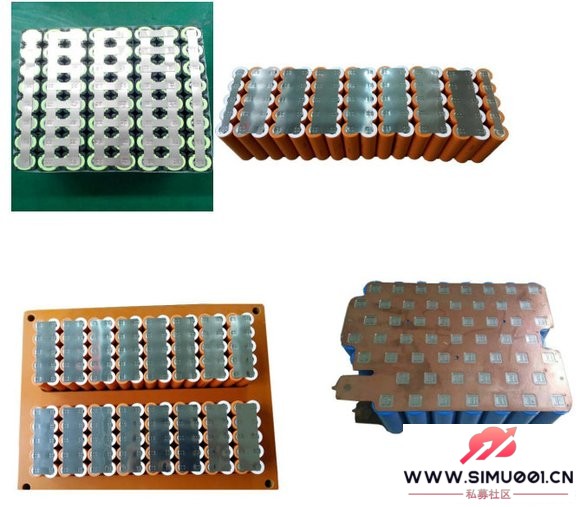

圆柱锂电池自动点焊机主要承担电芯极耳与集流体、电池模组串联连接等精密焊接任务,其核心技术基于电阻焊(Resistance Welding)或激光焊(Laser Welding)原理实现。; @% U) i" C+ F* J l

1. 电阻焊技术方案4 C' J% a w4 G/ R

采用脉冲电流通过电极施加于焊接区域,利用接触电阻产生的焦耳热实现金属熔融连接。典型设备包含以下模块:! \7 U$ b* K; Y* x2 \

精密定位系统:通过伺服电机与视觉定位的协同控制,实现±0.02mm的重复定位精度(以18650电芯为例)

0 j3 U; O, q% g$ a能量控制系统:可编程焊接控制器(PWC)调节电流(1-5kA)、时间(1-10ms)、压力(50-300N)三要素. ?, L& F# P P8 x

质量监测模块:实时采集动态电阻曲线,通过算法分析焊点成形质量

& ^! D' i3 F G* z% _( b

_) c6 X1 b. x$ x

( f2 ?2 X4 L& o0 T- O0 O2. 激光焊技术方案

$ l. g' K) E# d利用光纤激光器(波长1070nm)的高能量密度光束实现非接触焊接,具有热影响区小(<0.2mm)、适应异种材料焊接的优势:

+ t/ h& [# e- o) |-光束整形系统:采用振镜扫描与准直镜组配合,实现0.1-2mm光斑直径可调

& g8 v1 G' y3 b! b. | L过程监控系统:集成高速CCD(≥5000fps)监测熔池形貌,结合光谱分析检测飞溅物

) K( ^2 h s) Y9 ^3 u4 @闭环控制系统:基于焊接深度预测模型动态调整激光功率(100-1000W)与扫描速度(5-50mm/s)2 F& H5 l* Z. l) J

二、产业化应用的核心优势

3 u8 a. g5 g- [- c2 b8 X4 ]2 X相较于传统人工点焊或半自动设备,全自动点焊机在圆柱锂电池量产中展现出显著技术优势:

. Y' N/ |9 ?5 m1. 生产效率提升" i* B+ F% {% ?7 {2 K9 d4 h1 I3 e

- 单机焊接速度可达120-200PPM(以21700电芯为例)+ o) v- r$ H( ~) i& E3 }8 R

- 支持多工位并行作业(如6工位转塔式设计)

+ p4 ]; I8 y4 q5 p+ E! @& ^3 l- 换型时间缩短至15分钟以内(通过快换夹具与参数记忆功能)

( e* C' U1 ^! ]$ F0 o" H2. 质量一致性保障

% A. G( d9 N6 |8 }: M: g) @- 焊接合格率≥99.8%(依据GB/T 31485-2015标准)

1 W. }; e& C# K% {- 焊点抗拉强度波动范围≤5%(通过SPC过程控制)

v. j* ^% c! M* v3 O3 q- 极耳偏移量控制在±0.1mm以内(采用高刚性C型焊头结构)

n1 @/ J Q- a# x/ H" S; F3. 智能化升级潜力

. ]2 z/ n( I8 |6 K# [4 {- 集成工业物联网(IIoT)接口,支持MES系统数据交互4 @: g5 h1 ~" X0 s+ g/ N) y

- 搭载机器学习算法,实现焊接参数自优化(如动态补偿电极磨损)

2 X6 a6 m- c6 ? D( g) {8 c) v- 具备数字孪生功能,可进行虚拟调试与工艺仿真

, B" F7 z# A* z三、关键技术挑战与解决方案1 {7 E4 }* Z p' h- V4 K5 l

在实际应用中,圆柱锂电池自动点焊机仍需突破多项技术瓶颈:

9 Q# Q$ L' a/ N) i- Q+ {3 X) J* x1. 热影响区(HAZ)控制

+ q* \' L( D$ R2 {5 V6 \难点:过度热输入导致集流体晶粒粗化,影响电池循环寿命& @+ P% b4 D4 J. |: M3 [

解决方案:

2 [ X) b4 X1 m. }- 开发脉冲激光调制技术(脉宽10-100ns)/ F$ a- h; D& i; k( g5 j' @

- 应用铜-钢复合电极材料(导热系数≥350W/m·K)" F4 u2 f7 w' F. w

- 引入主动冷却系统(液冷温度控制精度±1℃)5 N" e; ^1 y9 f1 h: x

2. 多材料适配性

. L8 y6 l! R2 N! J8 F5 F, z1 F8 z2 R挑战:高反材料(如铝极耳)的稳定焊接

% S* |3 V! u& t9 m' d5 n& l" [2 P创新技术:! j( [2 {; H7 ^

- 蓝光激光焊接(450nm波长,铝材吸收率提升至60%)

" ^4 M% b/ ?7 K- 磁场辅助焊接(抑制熔池飞溅)& o9 l3 q! m7 W3 T+ o2 w

- 预镀镍处理工艺(降低接触电阻)

z l/ i$ n4 ?在线检测可靠性

3 H9 y. E6 ^/ c) h' y5 z! D现状:传统电参数监测存在15%-20%的漏检率; |0 i6 ~& B9 p

突破方向:. A3 R& j& T2 m% \3 U

- 多模态传感融合(声发射+热成像+等离子体监测)

5 x3 o' u# b$ {$ j! E! h" J6 m: M3 `, R- 基于深度学习的焊点缺陷分类模型(准确率>98%)

3 q k }- e4 h' \/ j- X射线实时成像系统(检测内部虚焊缺陷)

! ~7 v6 m0 N: z6 m' H8 u- Z" Z' Z) T/ P j3 p1 Z' E; V

& v6 n7 M8 D. {# j' F四、未来发展趋势2 z+ P' s6 S1 H% _

面向TWh时代的锂电池产能需求,自动点焊机技术呈现以下演进方向:) C" ~8 m& F3 k' V4 j

1. 超高速焊接技术

9 F; o: D# D- s9 u' A, d/ u- 开发500PPM级超高速焊接平台(采用线性电机驱动)- T2 k: w- r# h& d$ t

- 研究多光束激光干涉焊接技术(同步完成多点连接)" q% g- s& y1 N

2. 智能化工艺链整合

' b/ B O' p& j, S- 与涂布、卷绕设备形成数字主线(Digital Thread)

; E) n+ _) z5 V ~8 i- 构建焊接质量追溯系统(区块链数据存证)9 G, r( e p% E1 Y

3. 绿色制造技术4 ]4 B* E7 Y- _% M! |5 s0 \* W

- 推广节能型固态激光器(光电转换效率>40%)

& u w' C7 s5 L- 开发无烟尘焊接工艺(真空腔体或局部气氛保护)

7 O7 o! w1 P6 y- X2 ^4. 柔性化生产系统

4 O, t8 w( s( _- 兼容全系列圆柱电芯(14650/18650/21700/4680等)% j4 W& J9 g5 m' H$ i

- 实现圆柱-方形-软包电池的共线生产(模块化设备架构)

4 G) z |1 N" i结语

7 \" \! |+ g0 a! M8 D" `圆柱锂电池自动点焊机作为智能制造装备的典型代表,其技术进步直接推动着锂电池产业向高效率、高一致性、低能耗方向演进。随着新型焊接工艺、智能控制算法及跨学科技术的深度融合,下一代点焊设备将进一步提升锂电池制造的技术壁垒,为全球能源转型提供更可靠的装备支撑。 |  |手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图

|手机版|Archiver|

( 桂ICP备12001440号-3 )|网站地图